7月19日,泰州學院藥學院“高效綠色二甲基亞砜(DMSO)清潔合成技術研發”項目實踐團隊,在淮陰師范學院完成DMSO清潔生產分廠項目專項匯報。此次匯報集中展示了團隊在DMSO清潔合成領域的技術研發與項目實踐成果,為推動我國化工行業綠色可持續發展提供了高校實踐方案,獲現場專家高度評價。

聚焦行業痛點,組建團隊攻堅核心技術

作為醫藥、電子、化工領域的關鍵化工原料,DMSO傳統生產工藝長期存在能耗高、污染大等問題,與當前綠色化工發展趨勢存在顯著差距。為破解這一行業痛點,泰州學院藥學院組建專項實踐團隊,以“研發高效綠色DMSO清潔合成技術,降低生產能耗與污染排放”為核心目標,開展技術攻關,致力于為行業提供可落地的綠色可持續生產方案。

項目啟動后,團隊第一時間明確分工,構建“文獻調研—工藝篩選—流程模擬—廠區設計—成果轉化”全鏈條工作體系。在文獻調研環節,團隊成員依托高校圖書館數據庫、《化工進展》《中國醫藥工業雜志》等行業權威期刊平臺,系統檢索國內外近十年DMSO合成技術相關文獻,不僅覆蓋主流工藝路線,更對小眾潛力新型技術展開深度研究。累計查閱文獻超500篇,撰寫形成近20萬字文獻綜述,為后續工藝選型奠定堅實理論基礎。

通過對不同工藝路線的能耗、環保性、生產成本、產物純度等核心指標進行量化對比分析,團隊最終鎖定一條兼具創新性與可行性的清潔合成工藝路線,為技術研發劃定清晰方向。

多環節精研,構建完整技術方案

確定工藝路線后,團隊進入精細化研發階段。在流程模擬環節,成員運用Aspen Plus、CAD兩款專業化工流程模擬軟件,搭建DMSO清潔生產工藝全流程模擬模型,針對反應溫度、壓力、原料配比等數十項關鍵工藝參數開展反復調試。

模擬初期,反應單元在初始設定溫度下,原料轉化率僅為75%,且副產物含量超標。團隊未盲目調整參數,而是先深入研讀反應動力學文獻,明確溫度對反應速率與選擇性的影響機制,隨后在合理溫度區間內逐步微調,并搭配優化催化劑用量。經過上百次模擬實驗,最終實現原料轉化率提升至98%以上,副產物含量控制在0.5%以下,核心指標達到行業領先水平,驗證了工藝路線的科學性與高效性。

流程模擬通過后,團隊同步推進廠區及車間平面圖設計工作。成員結合工藝流程圖,以“安全合規、效率優先、綠色環保”為原則,運用AutoCAD軟件開展設計,重點考量設備布局合理性、物流運輸便捷性、安全防護距離等關鍵因素。設計過程中,針對“反應釜與精餾塔相對位置”這一核心問題,團隊展開專項討論:部分成員主張就近布置以減少物料輸送能耗,另一部分成員則從安全角度建議保持安全距離并增設防護設施。最終,團隊參照《化工企業安全設計標準》,結合國內同類企業生產案例,確定最優間距方案,既滿足安全要求,又保障生產效率。同時,在平面圖中專門規劃廢水處理區、廢氣收集區等環保設施區域,確保全生產流程符合綠色環保標準。歷經12版修改完善,形成完整規范的廠區設計方案。

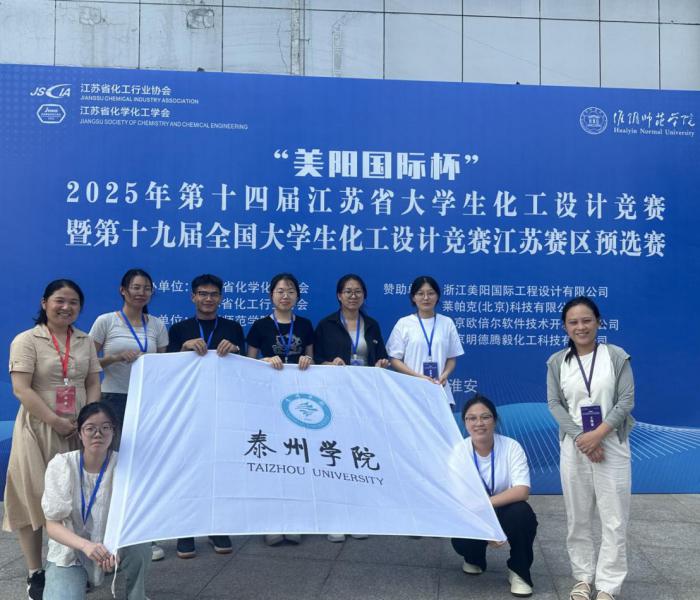

此外,團隊還依托“美陽國際杯”賽事平臺,系統梳理項目成果,制作專業匯報PPT,全面呈現工藝路線選擇、流程模擬數據、廠區設計方案等技術細節,并通過傳統工藝與清潔工藝的指標對比,直觀凸顯技術優勢。憑借清晰的邏輯架構、專業的技術講解及對評委提問的精準回應,團隊在該賽事中斬獲優異成績,為此次淮陰師范學院專項匯報積累了豐富經驗。

匯報獲高度認可,為工業化應用奠定基礎

在7月19日的淮陰師范學院匯報現場,團隊成員按照“項目背景—技術研發過程—核心成果—應用前景”的邏輯脈絡,有序展開匯報,通過展示流程模擬原始數據、廠區設計藍圖等核心資料,全面呈現項目的科學性與可行性。

現場專家在聽取匯報后,對團隊研發的DMSO清潔合成工藝給予高度評價,一致認為該技術在降低生產能耗、減少污染物排放方面優勢顯著,契合化工行業綠色轉型需求,具備良好的工業化應用前景。同時,專家針對項目后續中試實驗的參數優化、設備選型等關鍵環節,提出建設性指導意見,為團隊進一步完善技術方案提供重要參考。

此次匯報是泰州學院藥學院DMSO清潔合成技術研發團隊成果的重要檢驗,標志著團隊已形成涵蓋“工藝研發—流程模擬—廠區設計”的完整DMSO清潔生產解決方案。下一步,團隊將結合專家建議,推進中試實驗籌備工作,加速技術轉化,為我國化工產業綠色高質量發展貢獻更多高校力量。