實踐背景:破解“經驗依賴”難題,助力制造業智能化升級“一塊鋼板如何精準卷成符合航天標準的圓弧?過去全靠老師傅‘眼看手摸’,如今我們讓機器‘長眼睛’、讓算法‘算工藝’。”8月,南京林業大學智眸鍛藝暑期社會實踐團隊,帶著這樣的使命走進企業,扎實開展研究生新時代偉大變革暑期實踐活動。四輥滾彎工藝作為船舶、航空航天等領域核心構件的成形技術,長期存在“工藝參數靠經驗、成品測量靠卡尺、加工誤差難控制”的技術難題。團隊成員群策群力,將課堂研發的“工藝計算模型+機器視覺”技術搬進車間,探索傳統工藝向智能制造的轉型路徑。

實踐內容:從“實驗室算法”到“車間生產線”的三步跨越第一步:讓參數“算得準”——工藝參數一鍵預測針對直線型與弧線型四輥滾彎工藝的特點,系統分析其成形機理,結合金屬板材彈塑性變形與回彈理論,首次構建了適用于兩種工藝的側輥位移量計算模型。通過公式推導與幾何關系解析,實現了從“經驗估算”到“理論計算”的跨越。同時利用ABAQUS有限元軟件構建了高精度滾彎加工仿真模型,對多組目標半徑進行模擬分析,平均誤差僅5.87%,。在實際應用中,只需輸入基本參數,系統即可自動生成側輥位移量,大幅提升了參數設置的效率與準確性。

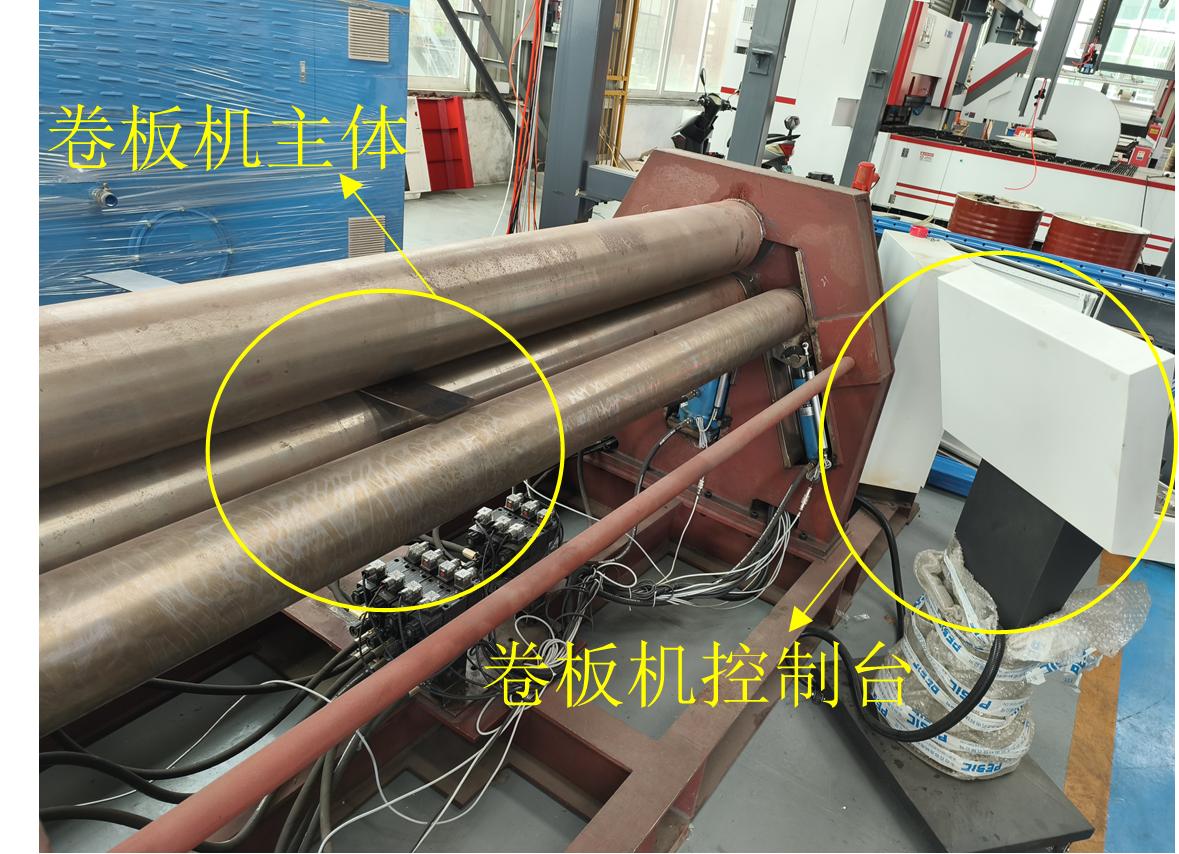

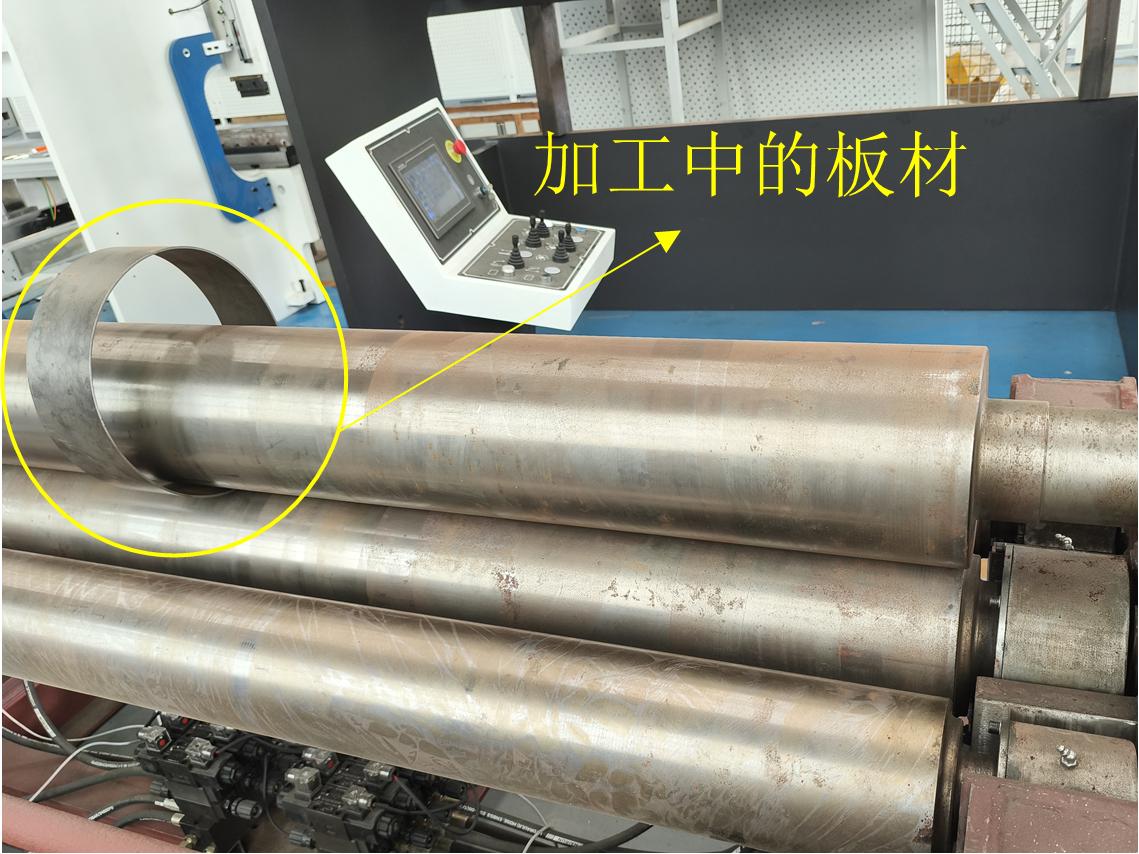

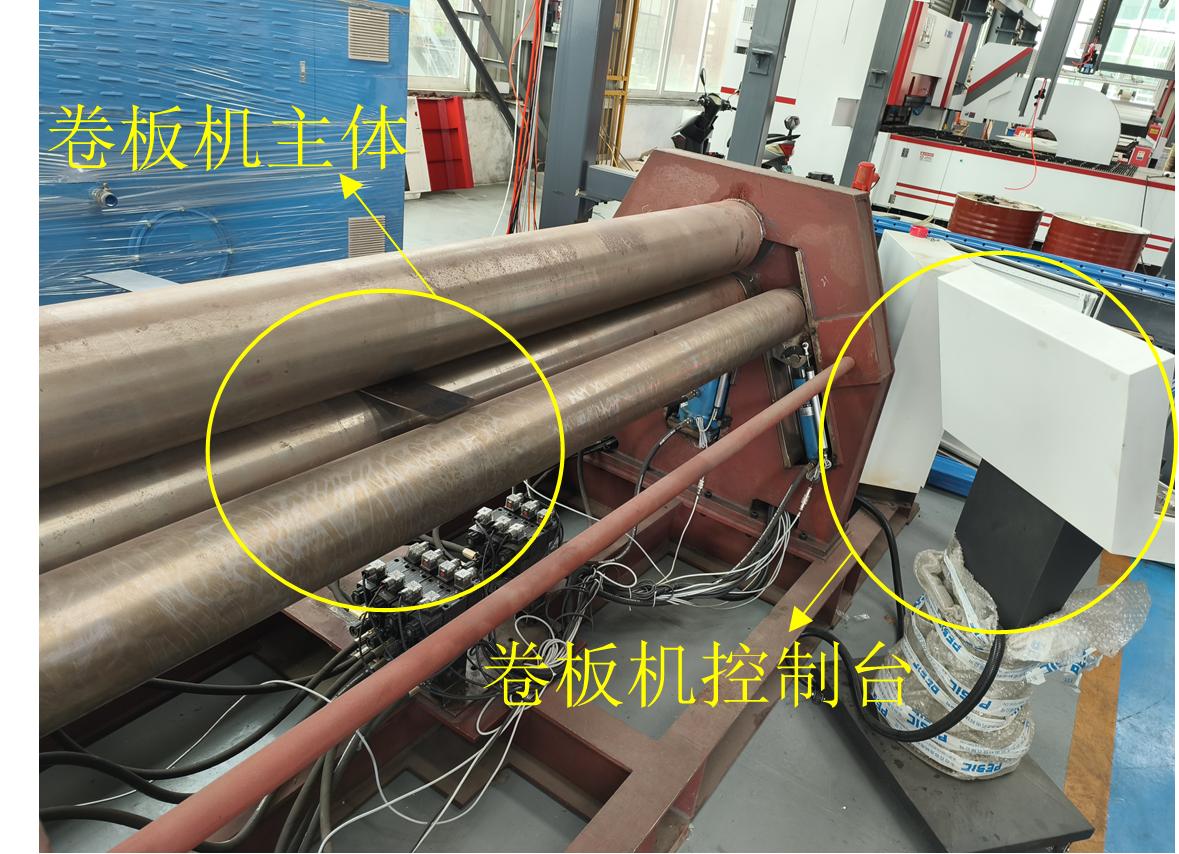

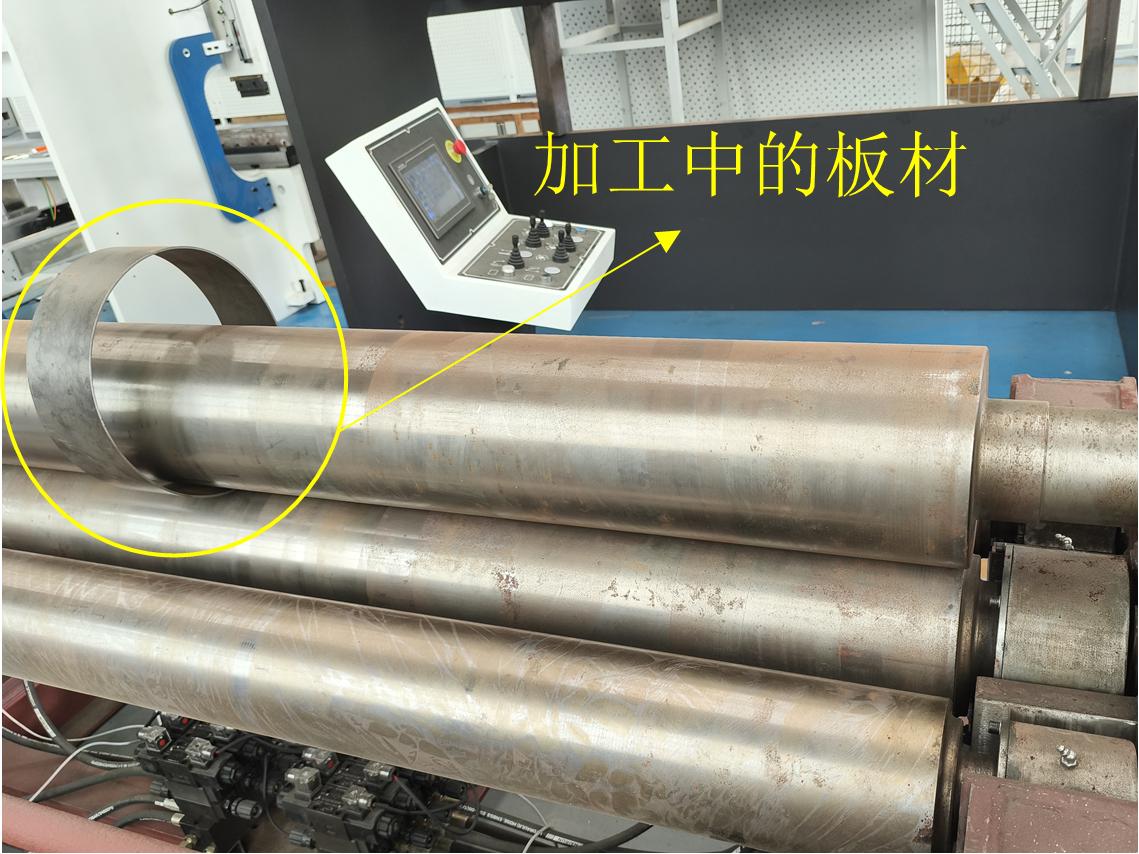

第二步:讓加工“看得見”——機器視覺實時測量針對傳統接觸式測量“加工完才能測”的滯后性,團隊成員在卷板機側邊架設工業相機與環形光源,搭建無接觸測量系統。通過改進的Zernike矩亞像素算法,系統可實時捕捉鋼板邊緣輪廓,測量精度達0.1毫米。在試生產現場,一塊Q235鋼板在滾彎過程中,屏幕同步顯示成形半徑數據,并進行五組手工測量,二者之間的平均誤差穩定在0.81%左右。

第三步:讓數據“跑得通”——開發一體化控制軟件基于上述研究成果,團隊成員在Visual Studio平臺上利用C#語言開發了集工藝計算、運動控制、視覺測量與數據管理于一體的四輥滾彎加工軟件。該系統具備人性化交互界面,支持手動/自動雙模式控制:自動模式下可基于模型計算參數一鍵設定輥位;手動模式下則依托實時視覺反饋動態調整工藝,形成“測量-反饋-優化”閉環。軟件還集成SQL Server數據庫,實現工藝參數與歷史數據的存儲與追溯,為后續生產提供數據支持。經實際加工驗證,該系統成功將成形誤差從7%降至2%以內,顯著提升生產精度與效率。

實踐感悟:從“科研人”到“產業人”的蛻變1.紙上得來終覺淺,絕知此事要躬行

“書本上的完美公式,在車間里要面對鋼板厚度公差、設備振動、環境光干擾等變量。”初期算法因未考慮卷板機液壓系統延遲,導致計算結果偏離實際。團隊成員連續蹲守車間,記錄設備響應時間,最終將動態補償機制寫入模型。這讓我們明白,工業場景才是檢驗技術的唯一標準。

2.技術是冰冷的,需求是滾燙的

一線工人反饋系統界面太復雜,團隊成員連夜優化交互邏輯,將20余個參數簡化為目標半徑、板材厚度兩個必填項,并增設語音播報功能。當工人豎起大拇指說這軟件真香時,成員們體會到技術必須服務于人的溫度。